HEATRECOVERY.PRO – Rewolucja w odzysku ciepła od sprężarek

HEATRECOVERY.PRO – Rewolucja w odzysku ciepła od sprężarek

Jesteśmy jest liderem innowacji w dziedzinie odzysku ciepła od sprężarek. Dzięki opracowaniu nowatorskich rozwiązań zbudowaliśmy urządzenia, które umożliwiają odzyskiwanie ciepła generowanego przez sprężarki przemysłowe, najskuteczniej na rynku.

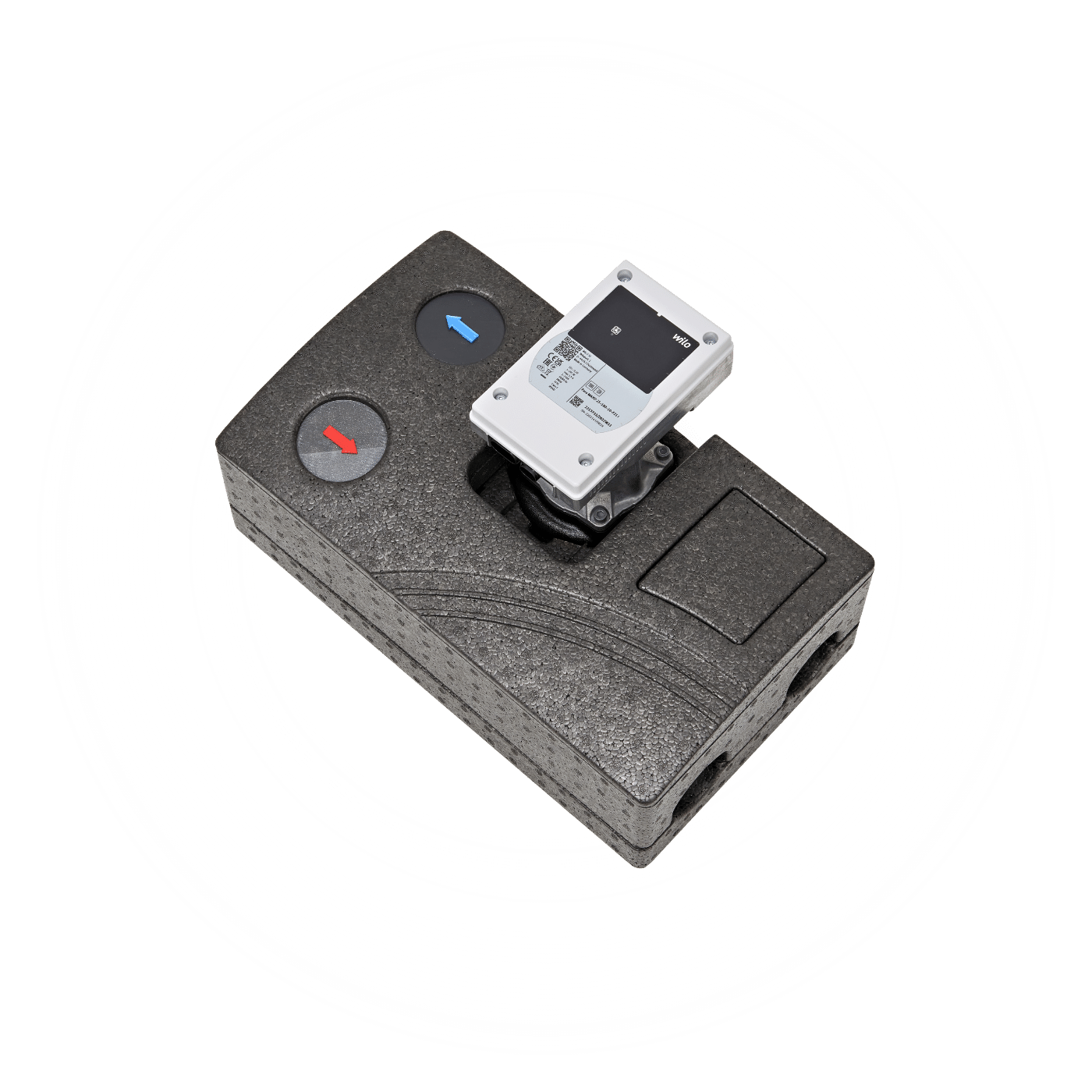

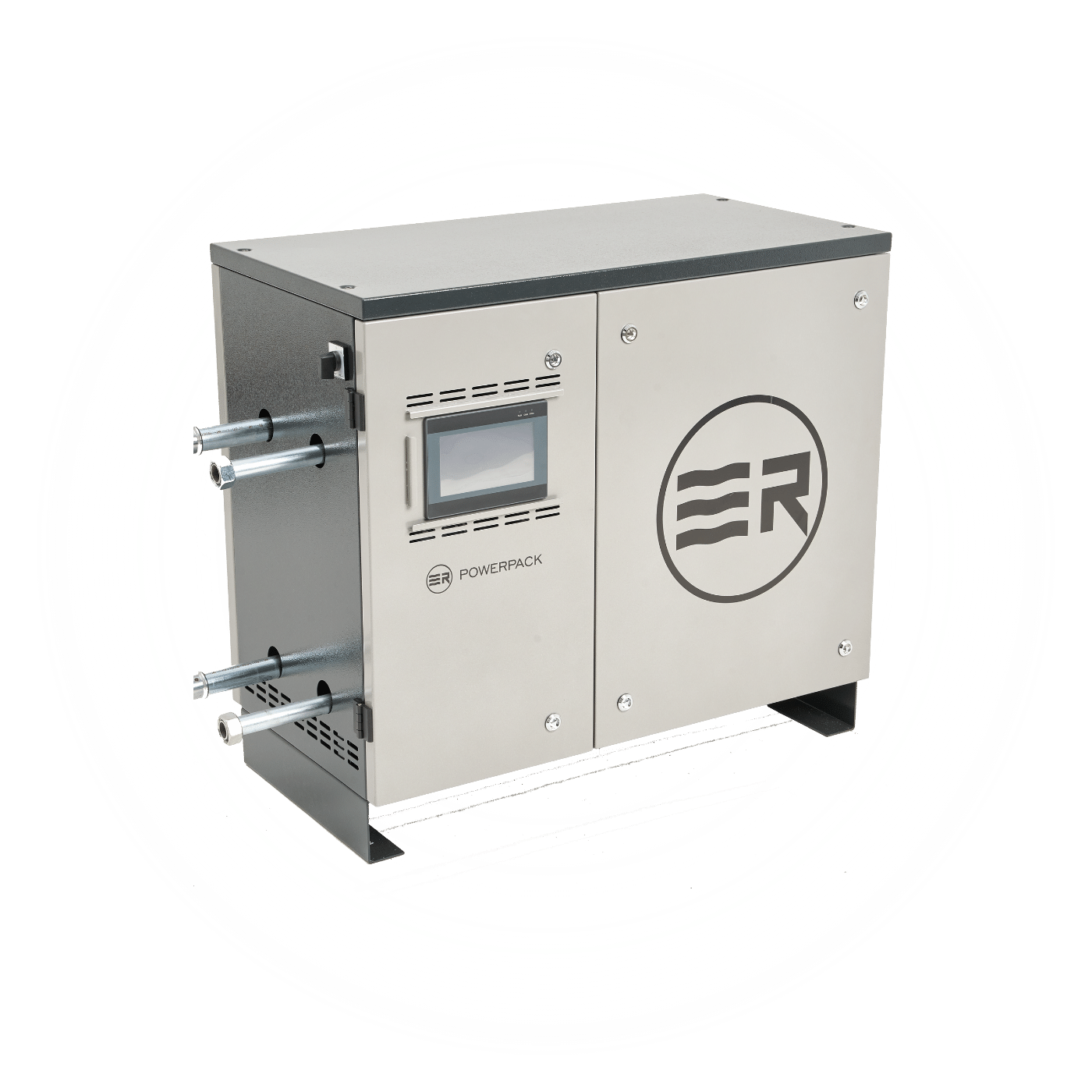

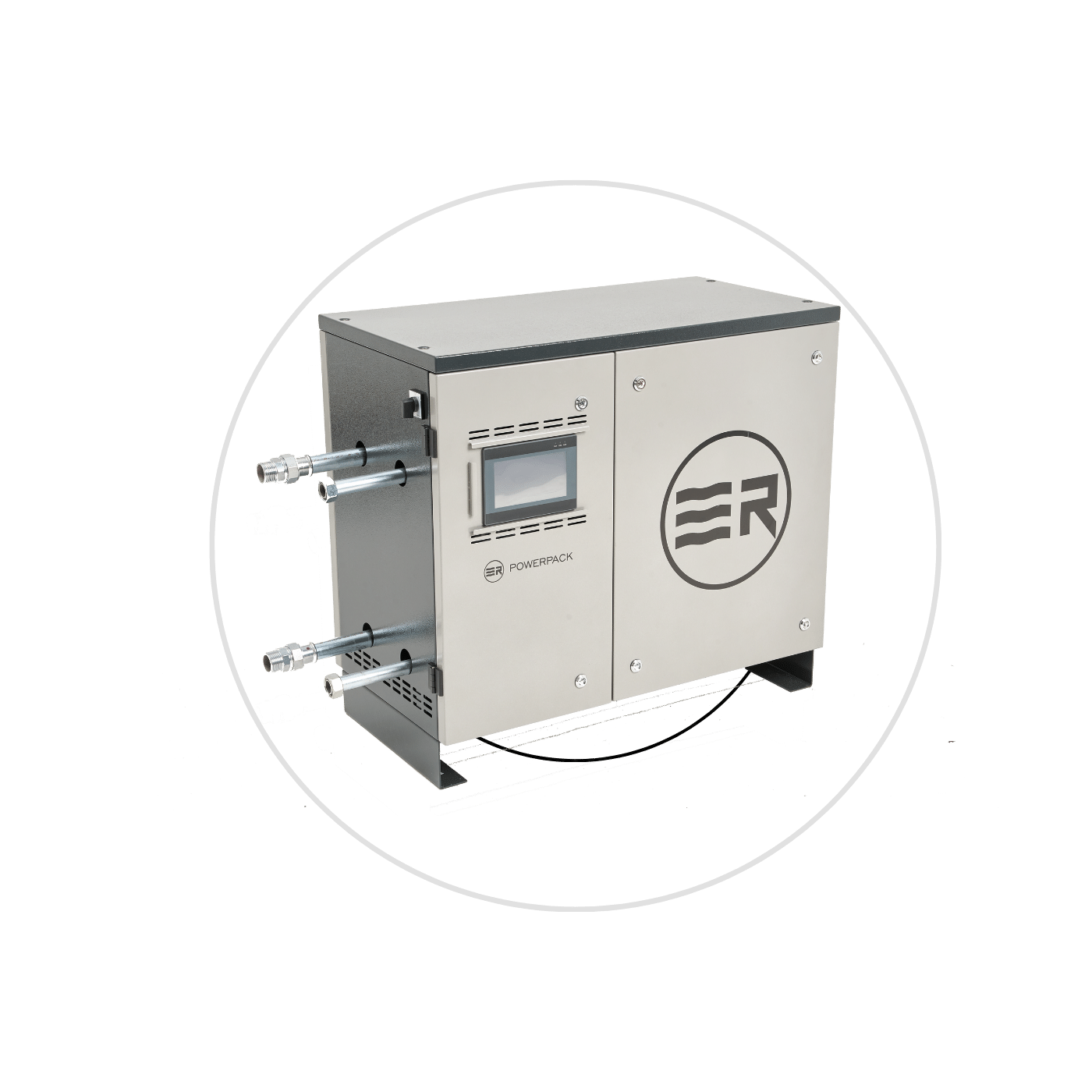

Innowacyjny oraz najbardziej zaawansowany moduł odzysku ciepła od sprężarek.

powERpack jest rewolucyjnym produktem, który powstał dzięki projektowi badawczo-rozwojowemu we współpracy z NCBR. Najważniejszym elementem urządzenia jest innowacyjna technologia odzysku ciepła od sprężarek, która została przetestowana na sprężarkach śrubowych i łopatkowych w prawie 6 000 seriach pomiarowych, w pełnym zakresie temperatur.

Opracowane modele matematyczne fizycznych właściwości sprężarek stanowią solidną podstawę do bezpiecznego i efektywnego odzysku ciepła w użytkowych parametrach ciepłowniczych.

Najefektywniejszy algorytm sterowania odzyskiem ciepła został wyselekcjonowany spośród 21 metod sterowania w prawie 2000 seriach pomiarowych. Dzięki temu powERpack może efektywnie odzyskiwać ciepło, a udokumentowana sprawność wymiany ciepła wynośi powyżej 90%, a do tego powERpack gwarantuję najniższy spadek ciśnienia po stronie olejowej w swojej klasie!

Dzięki powERpack, użytkownicy przemysłowych sprężarek powietrza mogą oszczędzać na kosztach energii i chronić środowisko naturalne, jednocześnie poprawiając wydajność swoich systemów grzewczych. Jest to doskonały przykład, jak innowacyjne rozwiązania technologiczne mogą pozytywnie wpływać na nasze życie i środowisko.

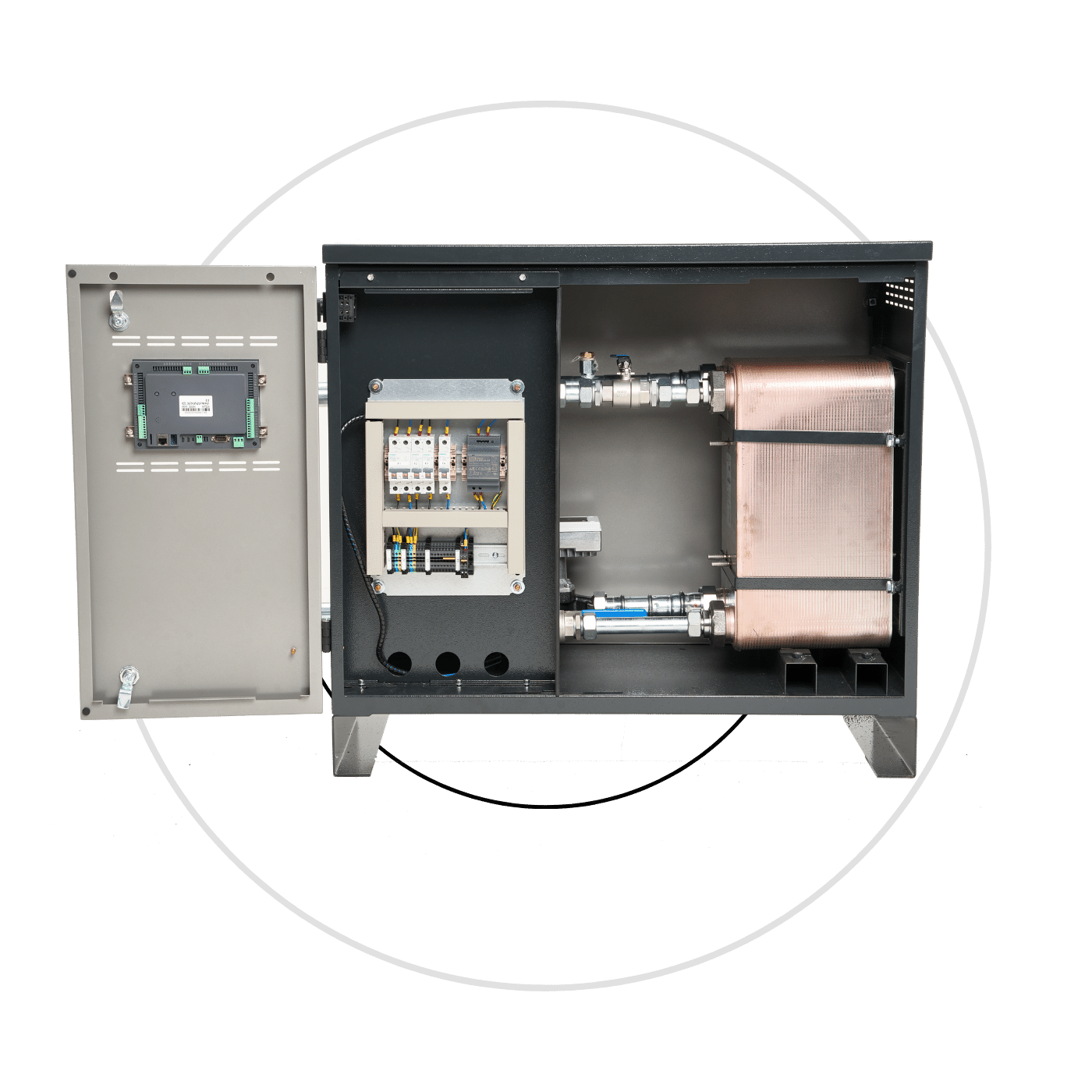

Sterownik z dotykowym panelem sterowniczym jest odpowiedzialny za realizację najlepszego algorytmu sterowania odzyskiem ciepła od sprężarek. Pozwala on na zadanie pożądanej temperatury strony odbiorczej i chroni sprężarkę przed przegrzaniem oraz przechłodzeniem. Dodatkowo, monitoruje stan pracy elementów wykonawczych oraz posiada wbudowany interfejs Ethernet. Sterownik zlicza również ilość odebranej energii cieplnej.

Odczyt temperatury po stronie wodnej i olejowej z czujników pozwala na kontrolę procesu odzysku ciepła, co jest kluczowe dla skutecznego i bezpiecznego odzyskiwania ciepła.

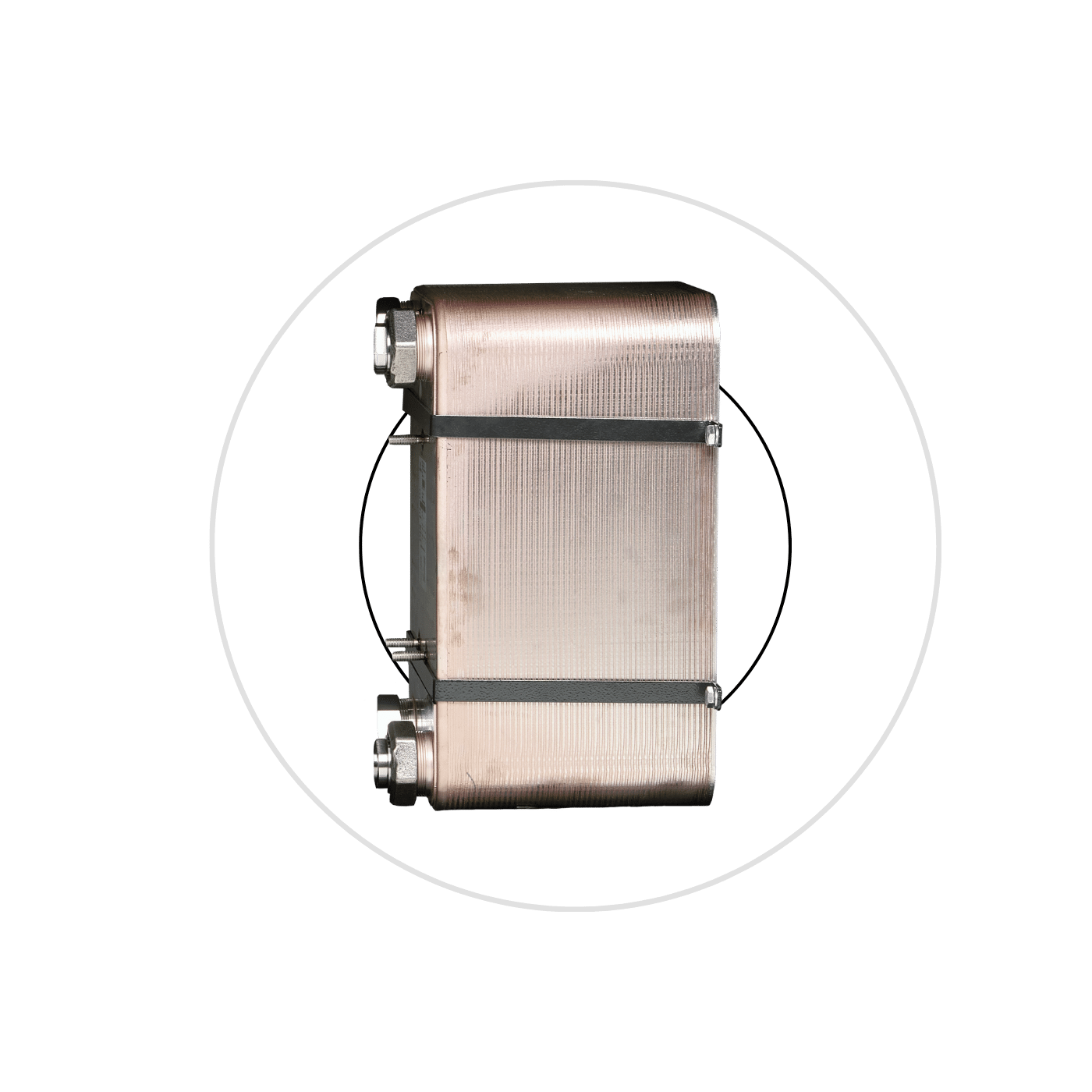

W standardowym układzie odzysku ciepła od sprężarek na wyjściu z wymiennika ciepła dołożony jest 3 drogowy zawór termostatyczny. Zawór ten pełni zabezpieczenie przed przechłodzeniem oleju. Olej na wtrysku na zespół sprężający powinien mieć temperaturę wyższą niż 55C. Olej o niższej temperaturze byłby zagrożeniem pod kątem wytrącaniem się kondensatu ze sprężonego powietrza już na zespole śrubowym, bądź na separatorze, gdzie powinno się to odbywać dopiero na chłodnicy końcowej. Przy takim rozwiązaniu hydraulicznym mamy do czynienia z układem dwóch regulacyjnych zaworów termostatycznych ustawionych w szeregu (zawór przy wymienniku odzysku i zawór chłodnicy). Z regulacyjnego punktu widzenia jest to ciężki do wyregulowania układ, z koniecznością wprowadzenia sprzężenia zwrotnego o pozycji obu zaworów by te nie zakłócały swojej pracy. Poza aspektem wzajemnego wpływu obu zaworów, kolejnym ważnym aspektem jest stała czasowa zaworów termostatycznych. Jest to parametr określający bezwładność zaworów a precyzyjniej czas potrzebny do wykonania pełnego ruchu – pozycji zamkniętej do pełnego otwarcia. Olejowe zawory termostatyczne w sprężarkach mają stałą czasową ca. 20s. Zestawiając to z czasem przyrostu temperatury oleju w sprężarce na poziomie 0,5C/s – zawory te są wystarczająco szybkie w sprężarkach bez wymiennika ciepła i pozwalają na ich poprawną pracę. Inaczej przedstawiają się ww dane w sprężarkach wyposażonych w wymiennik ciepła. Różnica temperatur wkładek zaworów termostatycznych wynosi 20C (55C – zawór przy wymienniku, 75C – zawór przy chodnicy). W przypadku zdarzenia przechłodozenia oleju w wymienniku zawór termostatyczny zbajpasuje olej poza wymiennikiem. O takie przechłodzenie nie trudno przy instalacji wodnej bez nadrzędnego sterowania instalacją odzysku ciepła od sprężarek. Wystarczy, żeby sprężarka stało obrotowa się odciążyła, bądź zmienno-obrotowa – zmniejszyła swoje obroty. Spada wówczas ilość energii cieplnej do odebrania więc stałoobrotowa pompa wytwarza przewymiarowany strumień wody odbierając od oleju więcej energii niż jest w nim dostępne. Przy ponownym dociążeniu się sprężarki, olej gwałtownie zwiększa swoją temperaturę. Po osiągnięciu 55C część oleju zaczyna płynąć przez wymiennik, wypychając z przechłodzony przez brak regulacji olej. W wyniku mieszania dwóch strumieni (cieplejszego z separatora i przechłodzonego z wymiennika) zawór przy chłodnicy nie widzi przyrostu temperatury oleju w separatorze. Zatem zawór przy chłodnicy oleju, w zależności od pojemności wymiennika widzi stałą temperaturę ca 55C przez 30-35s, gdzie w normalnych warunkach (bez wymiennika z dodatkowym termostatem), widziałby przyrost temperatury tożsamy z tym na zespole sprężającym. Po upłynięciu wspomnianego czasu w otoczeniu zaworu chłodnicy oleju następuje przyrost wartości temperatury oleju (55C-75C) w czasie ca. 5s. Wracając do wspomnianych wartości stałej czasowej zaworów termostatycznych – zawór przy chłodnicy, ze względu na wprowadzoną przez zawór przy wymienniku zwłokę czasową, okazuje się zbyt wolny. W konsekwencji zbyt ciepły olej trafi na zespół sprężający co doprowadzi do odstawienia się sprężarki ze względu na przegrzanie. Podsumowaniem ww cyklu zdarzeń jest odnotowanie faktu, iż w odpowiednim zestawieniu okoliczności pracy instalacji odzysku ciepła zawór odpowiedzialny za nie przechłodzenie oleju jest współodpowiedzialny za jego przegrzanie.

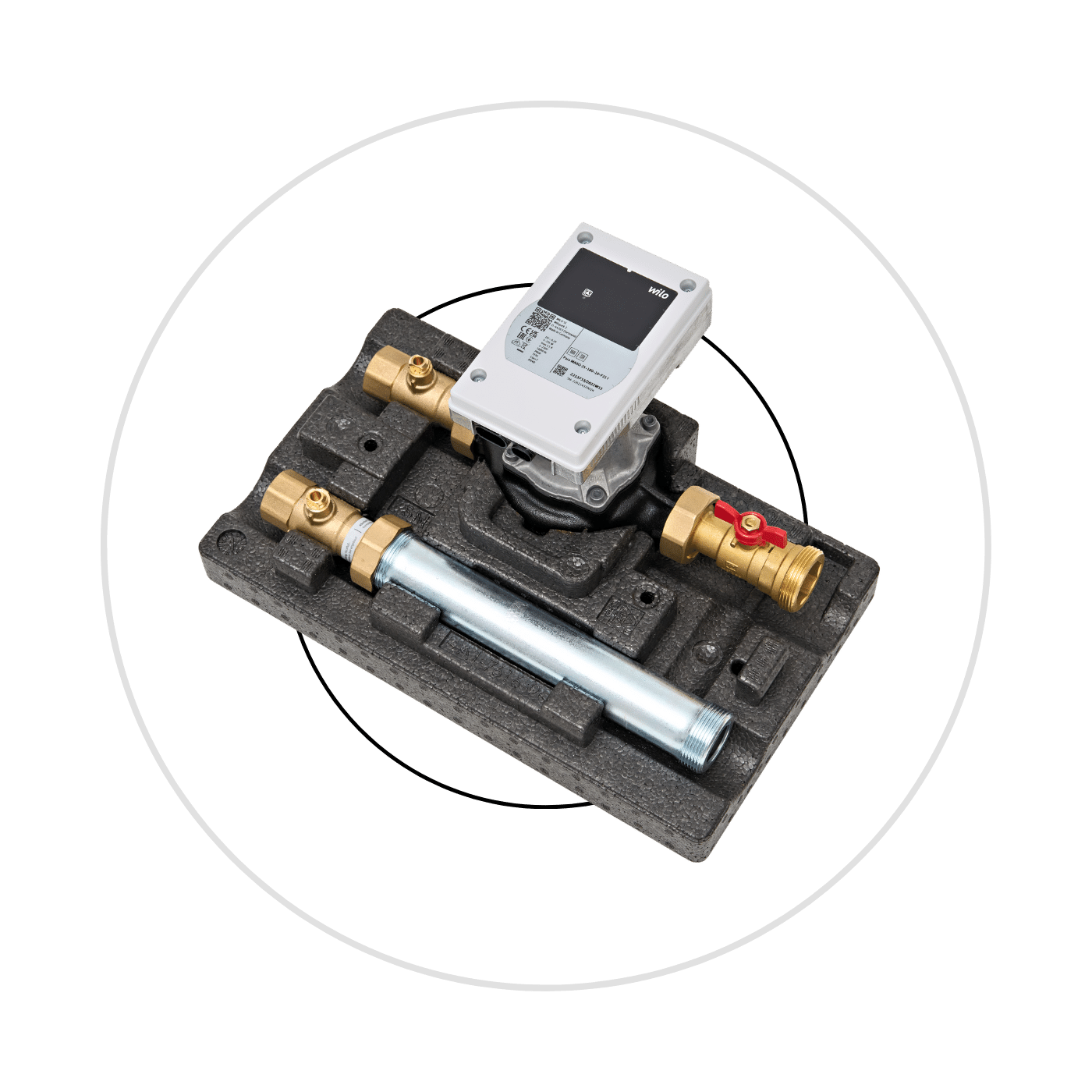

Receptą na wyżej opisane zjawisko jest pozbawienie układu odzysku ciepła zaworu regulacyjnego przy wymienniku ciepła. Temperaturę oleju przepływającego przez wymiennik cały czas można kontrolować przez regulację po stronie wtórnej – wodnej. Dzięki dostępnej technologii pomp zmienno-obrotowych, oraz regulacyjnymi zaworami liniowymi z szybkimi siłownikami zmiana przepływu po wodnej stronie może nadążać za tempem zmian po stronie sprężarki – nawet przy zmiennych warunkach po stronie wodnej występując w tym samym czasie. Dzięki patentowanemu rozwiązaniu zastosowanemu w Powerpack i Powercontrol, olej wprost z separatora przepływa przez wymiennik cały czas. Za regulację temperatury na wyjściu z wymiennika (analogicznie do celu działania zaworu 3d przy wymienniku), odpowiedzialna jest regulacja po stronie wtórnej. Tym samym mając kontrolę nad przepływem wody – eliminujemy możliwość wystąpienia zdarzenia przechłodzenia oleju, umożliwiając stałe jego chłodzenie pod granicą przechłodzenia, czyli odbierając całą dyspozycyjną, niesioną przez olej energię cieplną.

Poświęć kilka minut na wypełnienie formularza i uzyskaj od nas wycenę swojej instalacji w ciągu kilku dni roboczych.